Technisches Design ist eine Vertiefungsrichtung im Bachelor-Studiengang Maschinenbau an der FH Kärnten.

Im Zuge eines Projektes entwickelten zwei Studierende einen Mountainbike-Rahmen der Bauart „Fully“ mit Unterstützung von Künstlicher Intelligenz (KI) bzw. Generative Design (GD) und erstellten einen Prototypen im 3D-Drucker.

Work smarter.

„Das Mountainbike sieht seit 100 Jahren gleich aus und funktionell muss daran nichts geändert werden“, erklären Martin Lobenwein und Daniel Dörfler, die beiden beteiligten Studierenden, eingangs. Sie sagen weiter: „Unsere Aufgabe im Rahmen des Projekts im Studiengang Maschinenbau mit Schwerpunkt technisches Design war es, GD in den Entwicklungsprozess mit einzubinden und technische Funktionen zu ergänzen.“

Theorie in die Praxis umsetzen

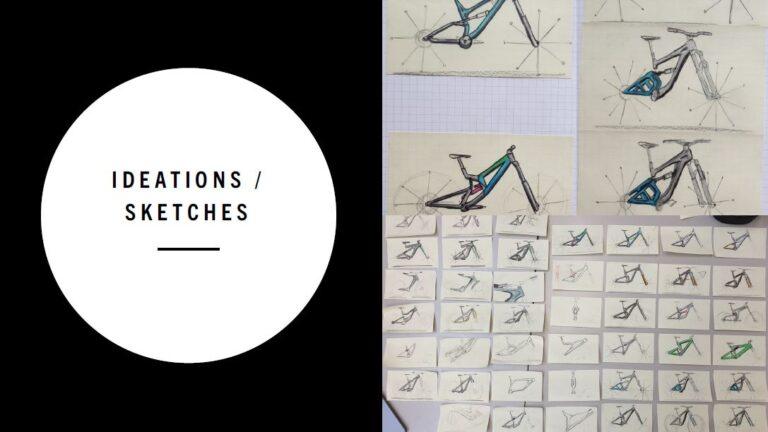

Also untersuchten die beiden Studenten anhand von Konzeptstudien, inwiefern konventionelle Fertigungsverfahren mit KI-basierter Gestaltung und alternativen computergesteuerten Fertigungsverfahren realisierbar sind.

Das heißt, sie recherchierten, Designoptionen und Optimierungsmöglichkeiten für den Mountainbike-Rahmen. Und auch, ob und wie der neue, mit Unterstützung von KI designte, Rahmen mittels 3D-Drucker produziert werden kann. Dabei galt es, das theoretisch im Studium angeeignete Wissen in Prototyping, Generativen Design und Industriellem Design in die Praxis umzusetzen.

Viele 3D-Teile ergeben einen Mountainbike-Rahmen

4 Monate arbeiteten die beiden Studierenden an dem Projekt. 4 lehrreiche Monate, in denen sie so manche Herausforderung zu meistern hatten. Vom Entwurf eines funktionierenden Rahmens und Hinterbaus anhand der Vorgaben bis zur Erstellung der Geometrie und schließlich der Fertigung im 3D-Drucker waren die Studierenden für alle Arbeitsschritte allein verantwortlich.

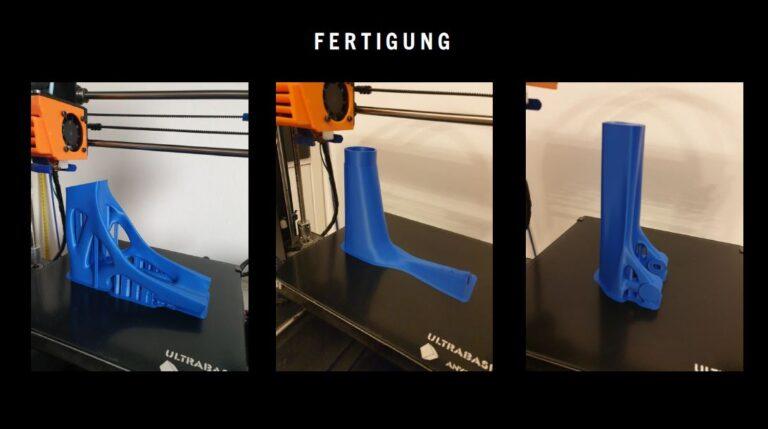

Dabei ergaben sich Problemstellungen wie etwa Schwindungen und Verzug (Volumenverringerung bzw. Formänderung eines Materials oder Werkstückes durch die beim 3D-Druck entstehende Hitze) zu berücksichtigen oder auch die Simulation und Validierung des Datensatzes für den Metall 3D-Druck durchzuführen und zu berechnen.

Tüfteln und schweißen für das Projektziel

Aber die beiden Studierenden arbeiteten gut zusammen, oft wurden Diskussionsrunden in den Abend verlegt und viele Stunden an Lösungen getüftelt.

Zudem mussten die Studierenden ihre „Hands on“-Qualitäten unter Beweis stellen: „Die maximale Größe, die der 3D-Drucker, der zum Einsatz kam, drucken kann, beträgt 200mm*200mm*200mm“, erklärt Martin Lobenwein. „Also mussten wir in vielen Arbeitsschritten die geteilten Komponenten des Rahmens zu dem von uns designten Modell zusammenfügen“, fasst er die langwierige Arbeit zusammen.

Bike-Prototyp mit verbesserter Funktion ist Ergebnis

Schließlich stellten sie den Mountainbike-Rahmen erfolgreich fertig. Das Einzigartige an dem entwickelten Rahmen sind die implementierten organischen Strukturen, die eine Hinterbau Dämpfung direkt durch das Sattelrohr ermöglichen. Mit dem Design des neuen Rahmens gelang es den Studierenden, den Prototypen für ein funktionierendes Modell zu entwickeln.

Lehrreiches selbstständiges Arbeiten

„Dass man bei so einem Projekt den Entwicklungsprozess selbst durchgehen kann ist sehr spannend. Wir konnten komplett selbstständig arbeiten, tüfteln und die Arbeitsschritte durchexerzieren“, zeigt sich Martin Lobenwein begeistert. Er meint abschließend, dass das ein großer Vorteil des Bachelor-Studiengangs Maschinenbau an der FH Kärnten sei und man dadurch enorm viel lerne.

„Die Studenten haben im Zuge des Projekts die Grenzen des aktuell Machbaren ausgelotet und das Produkt hinsichtlich der Funktion optimiert“. Thomas Saier, nebenberuflich Lehrender im Studiengang Maschinenbau, der die Studierenden während des Projekts begleitete.

Das Resultat sei ein Datensatz, der speziell für Metall 3D-Druck ausgelegt wurde und der mit weiterführender Forschung auch gefertigt werden könne.